ドライブシステムでは、小型・狭幅装置の張力制御構築を手軽に実現できるシステム「System MXs」を開発しました。プロの制御技術をパッケージ化してお客様にお渡しし、ソフト設計や調整作業などの工数削減に貢献します。各種業界における市場背景を踏まえて、「Systems MXs」がどのような装置に導入可能かユースケースを紹介します。

- 駆動制御

- パッケージ化

- HMI

- 張力制御

- 高精度化

- 効率化

- 省力化

- 工数削減

- 省スペース

ドライブシステムでは、小型・狭幅装置の張力制御構築を手軽に実現できるシステム「System MXs」を開発しました。プロの制御技術をパッケージ化してお客様にお渡しし、ソフト設計や調整作業などの工数削減に貢献します。各種業界における市場背景を踏まえて、「Systems MXs」がどのような装置に導入可能かユースケースを紹介します。

✔ 顧客ニーズに合わせた制御構築 ✔ 事前の摺り合わせ作業の簡素化 ✔ ソフト設計工数の削減

✔ 立ち上げ時の調整期間の短縮 ✔ トラブル発生時の自己完結 ✔ 全体の省スペース化

など

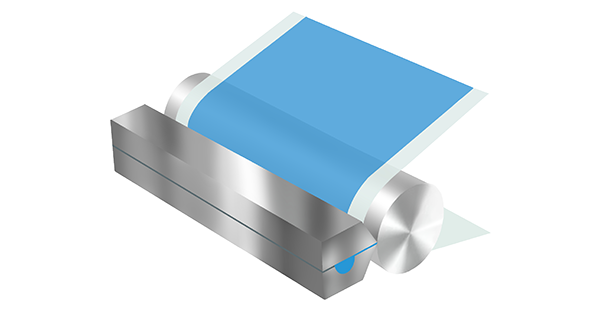

5G関連部品や電気自動車向け素材など、製品の高機能化により、コーティングの基材や塗工材料、塗工手法は多種多様化しています。テストコータ等による生産検証を行う場合、省スペース化の要望がある一方で、高精度搬送の維持は欠かせません。

■ 高精度搬送も維持しつつ、省スペース化も実現

System MXsでは、パッケージ化されたソフトによって張力制御システム構築に手間が掛からず、かつ高精度搬送を実現します。また、基材パスによって各軸の制御方向や制御の順番が変わるコータ設備における運転調整も、タッチパネル式のHMIで容易に実現可能です。

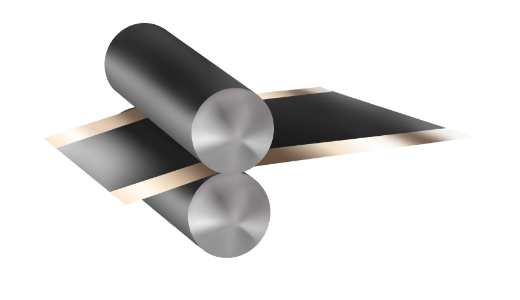

二次電池材料や回路基板材料等の生産において、材料の圧着工程ではロールプレス機の導入が必須です。圧着の精度が製品性能に影響する為、ロールの高い機械精度と、装置の高い搬送精度が求められます。需要に合わせた機械製作の為には、制御システム設計の効率化が必要です。

■ 容易に安定搬送を実現し、年間生産台数アップに貢献

例えば二次電池の電極材においては、ロールプレスによる圧縮精度が電池の性能やサイズのバラつきに大きく影響する為、塗布された電極材を均一にプレスする必要があり、ロールそのものの高い機械精度と、基材の高い搬送精度が求められます。System MXsは、「前段・後段の工程との同期」及び「速度・張力変動の抑制」など、プリインストールされたソフトによって、基材の安定搬送を容易に実現します。張力制御システム構築の効率化を図ることで、機械の年間生産台数アップに貢献します。

その他、インクジェット印刷機や真空蒸着機など、加工内容に関わらず、制御ソフトのパッケージ構成に当てはまる装置であればSystem MXsを採用いただくことが可能です。「こういった装置にも使えるのか?」など、ご不明点がございましたらお気軽にご相談ください。

掲載画像の一部:© SIGMATEK GmbH & Co KG