脱炭素社会実現に向けパワー半導体市場は大きく伸張しています。当社では2004年にSi-IGBT用レーザアニール装置、2014年にはSiC用レーザアニール装置を市場投入、既に100台以上の納入実績を誇っております。

ソリューション

レーザアニール

パワー半導体の製造工程に欠かせない技術となったSiC用レーザアニール装置の光源選定について

お客様の課題

- ウェハの薄化、生産性を考慮した光源選定

- SiCパワーデバイスの薄化対応において光源(Green/UV)が与える熱ダメージ

- SiCパワーデバイスの熱ダメージと生産性のバランス

解決したこと、できること

- シミュレーションにより照射条件の事前検討

- 照射テストによるシミュレーション結果の検証、最適条件のご提案

- SiC用レーザアニール装置における光源選定のポイント

次世代パワー半導体SiCの製造工程に欠かせない レーザアニール

当社では2機種をご用意 :SWA-20US、SWA-90GD

近年、次世代パワー半導体と言われているSiCへの注目が高まっております。SiCはSiと比較しバンドギャップ約3倍、絶縁破壊電界強度は約10倍と高くデバイス性能での優位性を有していますが、材料コスト、プロセスコストが高価であり、電鉄や送電設備向け等での採用が一般的でした。 一方、各国が掲げる排ガス規制強化の波を受け電気自動車(EV、PHEV、HEV)、EV用充電ステーションなど民生向けに急速な広がりを見せております。これはSiCの大口径化、生産量の向上、プロセスの効率化などの企業努力が積み重なり民生品の要求に耐えうるコストに下がる見通しが出てきた背景があります。

当社ではSiC用レーザアニール装置としレーザ光源に第3高調波レーザ(UV)を採用したモデル SWA-20USと、第2高調波レーザ(Green)を採用したSWA-90GDの2機種を準備しております。

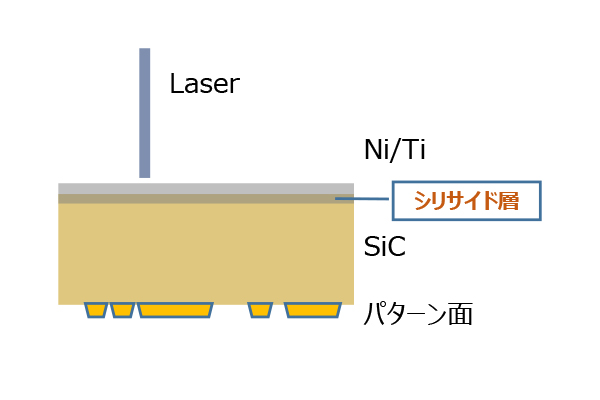

アプリケーション:シリサイドアニール

SiCへのアニールは、裏面電極のシリサイド化(合金化)で使われております。

*参考:Si-IGBTでは裏面に注入された不純物の活性化用途で広く使われております。

レーザ光源選定時のポイント

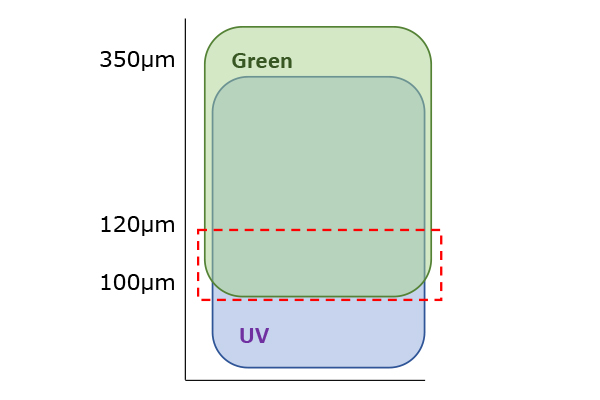

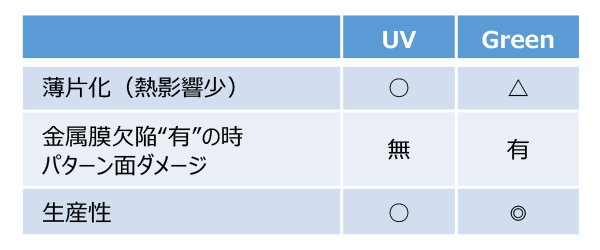

①SICデバイスの厚み

GreenレーザはUVレーザと比較し、金属に対する吸収率が低い為、アニール条件としては高いフルエンスでの照射となります。従いまして一般的に、100~120μmより薄いデバイスに対しては熱影響が出やすい傾向にあります。

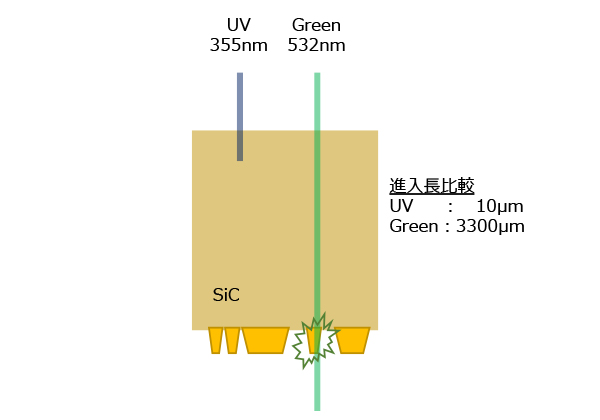

②SiCに対するレーザ進入長

SiCウエハにレーザを照射する際、波長により進入長に差があります。Greenの場合、レーザ光が表面(パターン面)迄、透過致します。これは、成膜工程で金属膜(Ni/Ti)に欠陥が発生した場合、パターンを破壊するリスクを含みます。

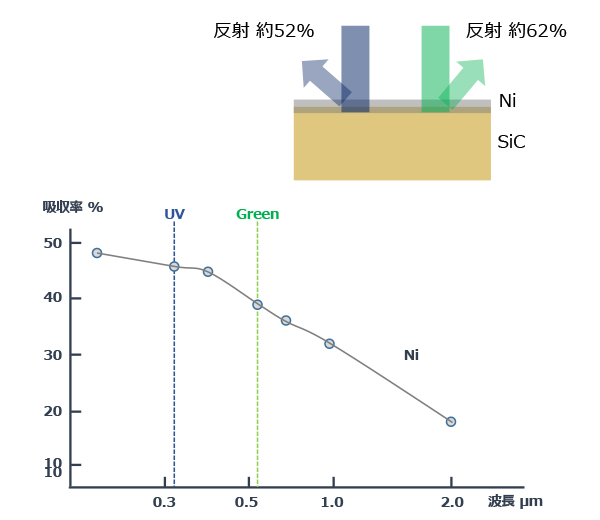

③金属膜(Ni)に対する吸収率

レーザの波長によって金属膜に対する吸収率が異なります。

同じアニール結果を求める場合、反射率が低い(=吸収率が高い)方がエネルギ投入量が少なくて済みます。逆にエネルギ投入量が大きいとデバイスへの熱影響が出やすくなります。

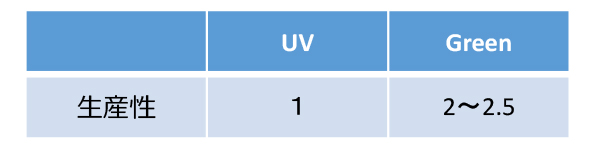

④生産性

デバイス構造、金属の成膜条件により照射条件は異なりますが一般的に、Greenレーザの生産性はUVレーザより2.5~3倍高くなります。

最後に、SiC用レーザアニール装置の光源選定には

デバイス構造に対し慎重な選定が必要となります。弊社にてシミュレーション、テストを実施しその結果により最適なアニール装置をご提案いたします。せひお問い合わせください。

レーザアニールに関するお問い合わせはこちら

光源の推奨基準

- デバイスの薄化(薄片化)をご検討のお客様にはUVレーザ搭載

- 生産性重視のお客様にはGreenレーザ搭載

製品パンフレット(レーザアニール装置) に関するPDFをダウンロードする

ダウンロード