二次電池について、カーボンニュートラルに関するニュースなどで最近よく耳にすることがあるかもしれません。ただ、実際に二次電池がどういうものなのか、一次電池との違いが分からないなどの声もあります。そこで今回は二次電池について解説し、その製造工程で重要な役割を果たすRoll-to-Roll制御技術について解説したいと思います。

- 駆動制御

- 間欠塗工

- 二次電池

- Roll-to-Roll

- 高精度化

- 効率化

- 高品質化

- 高速処理

- 生産性向上

二次電池について、カーボンニュートラルに関するニュースなどで最近よく耳にすることがあるかもしれません。ただ、実際に二次電池がどういうものなのか、一次電池との違いが分からないなどの声もあります。そこで今回は二次電池について解説し、その製造工程で重要な役割を果たすRoll-to-Roll制御技術について解説したいと思います。

1. 二次電池について

2. 二次電池製造工程におけるRoll-to-Rollの役割

3. ソリューションを提供する製品たち

住田先輩

重畑くん、最近話題の二次電池にも当社のドライブシステム独自の技術が活かされていることは知っているかな?

新人の重畑くん

そうなんですね!実は二次電池についてちゃんと理解できているか自信がないです(汗)

住田

そうか。では、二次電池について少し説明しよう。二次電池は、使い捨てではない充電可能な電池のことで、自動車やスマートフォン、家庭用蓄電システムなど、さまざまな場面で使われているんだ。種類もいくつかあって、リチウムイオン電池や鉛蓄電池などがよく知られているね。あと、最近では全固体電池というのも耳にするようになったね

重畑

充電して繰り返し使えるのが大きな違いなんですね。そして種類も豊富で使用範囲も広いんですね

住田

充電可能な二次電池は、廃棄が少なく環境にも優しいということで、カーボンニュートラルの観点でも注目されているんだよ

重畑

だから最近ニュースでよく話題になるんですね!

二次電池は、一般的な一次電池(非充電式電池)とは異なり、電気を通じて化学反応を逆転させ、電気エネルギーを化学エネルギーに変換して再充電が可能です。以下が代表的な二次電池です。

スマートフォンやノートパソコンなど、多くの携帯電子機器や車両で広く利用されています。リチウムイオン電池は高いエネルギー密度と長いサイクル寿命を持ちます。種類の1つとして「三元系リチウムイオン電池」と「リン酸鉄(LFP)リチウムイオン電池」があり、電気自動車にも採用されています。

自動車やUPS(無停電電源装置)などで広く使われています。鉛と酸性電解液が主な材料です。

携帯電話やツールなどに使われていましたが、リチウムイオン電池の普及により使用が減っています。

携帯電話やデジタルカメラなど、小型の電子機器によく使われています。

これらの二次電池は、それぞれ異なる特性や用途に適しています。充電可能な電池は環境にも優しく、廃棄物の量を減らすことができるため、一次電池に比べて持続可能な選択肢として注目されています。また上記以外にも、将来的に理想的な電池として期待されている全固体電池があります。

液系リチウムイオン電池と類似した構造を持ちますが、電解液を使用しない点が異なります。高い安全性と高エネルギー密度、短い充電時間が特徴の次世代電池技術であり、固体の電解質を使用することで火災や爆発のリスクを低減します。電気自動車などの大容量バッテリーに適しています。現段階ではまだ研究中で将来的に実用化が期待されています。

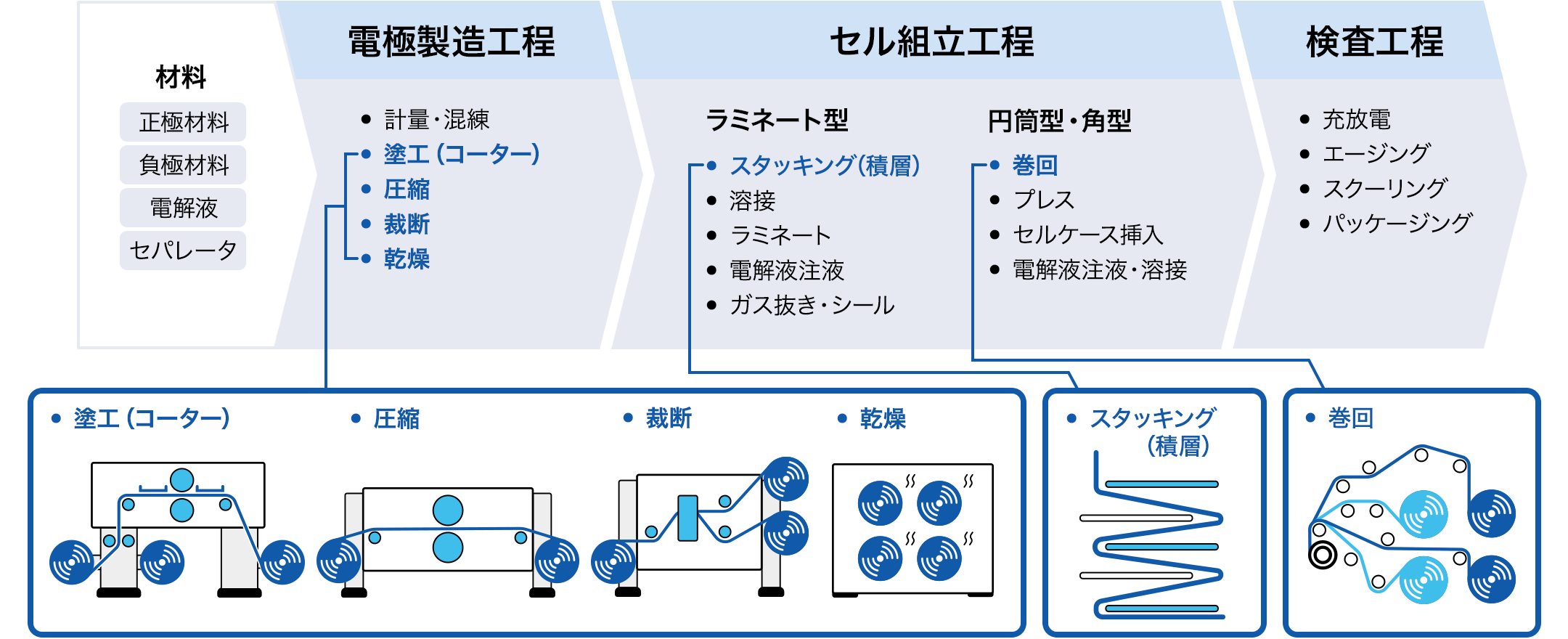

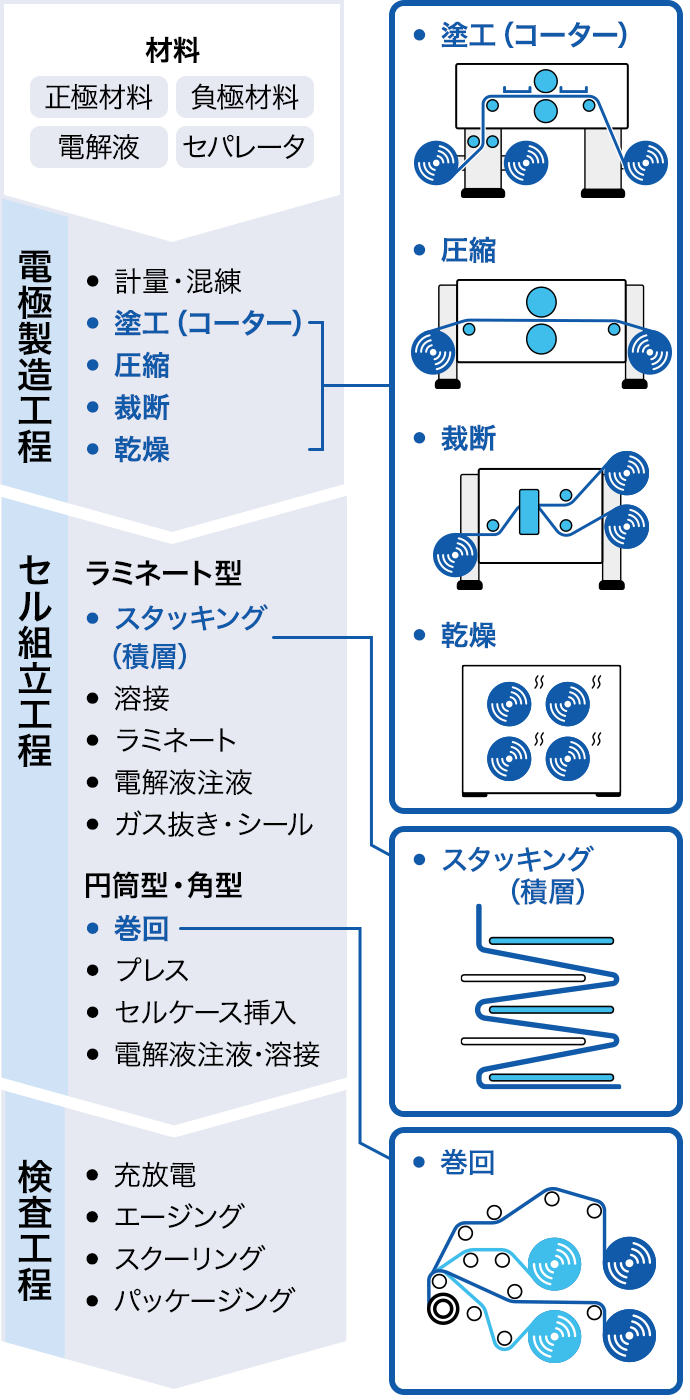

電極材料を塗工、乾燥、圧縮、スリットして電極を製造します。その後、組立、検査、パッケージングまでが一連の二次電池の製造工程になります。

※本記載例はあくまで一例です。

新人の重畑くん

二次電池について理解できました。では、その二次電池製造に当社の技術はどう活用されてるんですか?

住田先輩

電極材生産の“塗工工程”において、当社独自のRoll-to-Roll制御技術が重要な役割を担っているんだ。詳しくは、中島さんと三好さんに話してもらおう

1987年入社。ドライブシステム設計課に配属された後、台湾や上海に駐在し、販売活動拡販に従事。ドライブシステム技術グループ、営業部を経て現職。

1995年入社。これまでに設計、開発、営業技術に従事。現在は開発課題進行をミッションとして、知財アイデア発掘、商品企画から開発課題実施まで統括。

中島

住田くん、重畑くん、こんにちは。上記の図で二次電池の製造工程には数多くのプロセスがあることがわかったかと思うけれど、当社は特に上流の塗工工程においてRoll-to-Roll制御技術を提供しているんだ

住田

電極材を金属箔にコーティングする大事な工程ですね。当社の技術が選ばれている理由はなんですか?

中島

“高い精度”と“速い生産速度”が高く評価されているからだね。この両方を兼ね備えていることが重要なポイントで、精度を高めるために生産速度を犠牲にすると生産量が低下するし、精度向上のために材料の幅を狭めても生産量が低下し、共にコスト上昇につながってしまう。そのため、生産速度が速く、材料の幅が広いものを搬送できる技術が必要になるんだ

住田

当社のRoll-to-Roll制御技術は、歴史的にも古いんですよね?

中島

そうだね。当社には変速機製造で日本トップシェアを誇るPTC事業部という部署があるのだけど、今から50年以上も昔、日本の産業界が電気変速へ移行する時期に電気の制御技術を開発したことから始まるんだ。当時、電気変速は鉄や紙、フィルムなどの巻き取り装置に使用されており、これらを巻き取る際には一定の速度調整が必要で、この巻き取り制御技術が高じて、塗工工程にも適用されるようになったというわけだ

三好

音楽テープやビデオテープなどの磁気テープの製造にも、当社の技術が使用されていたんだよ。その後、液晶フィルムの製造に応用され、現在は電気自動車やモバイル機器に必要な二次電池の製造に使われるようになって、将来的には半導体製造などにも技術を提供していくことになるだろうね

重畑

時代や製品が変わっても、精密な“巻き出し・巻き取り”や“塗る”という作業は必要とされるから、ニーズに合わせて技術の転用が可能なんですね!

三好

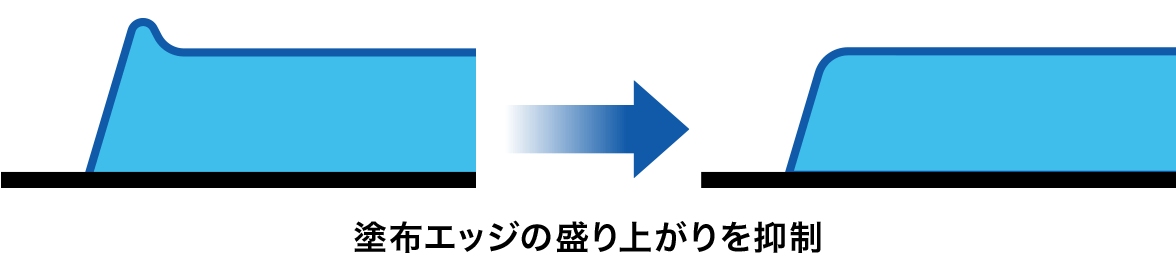

あと、当社の強みとして、”エンドユーザーの声を重視している”ことがあるね。二次電池の製造においては、間欠塗工技術と呼ばれる間隔を空けて溶剤を塗る技術が使用されているけど、この方法では塗り始めや終わりに盛り上がりなどが生じ、生産性が低下するという声がエンドユーザーから上がっていたんだ。この問題を改善するためには、他部署の持つステージ位置決め技術が応用できることに思い至り、装置メーカーに提案をして解決することができたんだ。このように部署間を超えた技術提案ができるのも当社の強みだね

中島

当社はコンポーネント提供ではなく、ソリューション提供が主眼の企業なので、エンドユーザーに寄り添って声を聞き、同時に装置メーカーとも協力して進める姿勢を大切にしているんだ。特にRoll-to-Roll市場は比較的小規模ということもあって、些細な部分も丁寧にくみ取り、さらには部署を越えて技術を応用することも必要になるんだ

重畑

お客様に寄り添い、声を聞く。課題解決のためには部署の垣根も越える。それが当社のこだわりであり、強みだということがよくわかりました!

住田

中島さんと三好さんのお話を聞いて、重畑くんもとても頼もしくなったね。では、次に当社のこだわりと強みを生かした製品の数々を紹介しよう

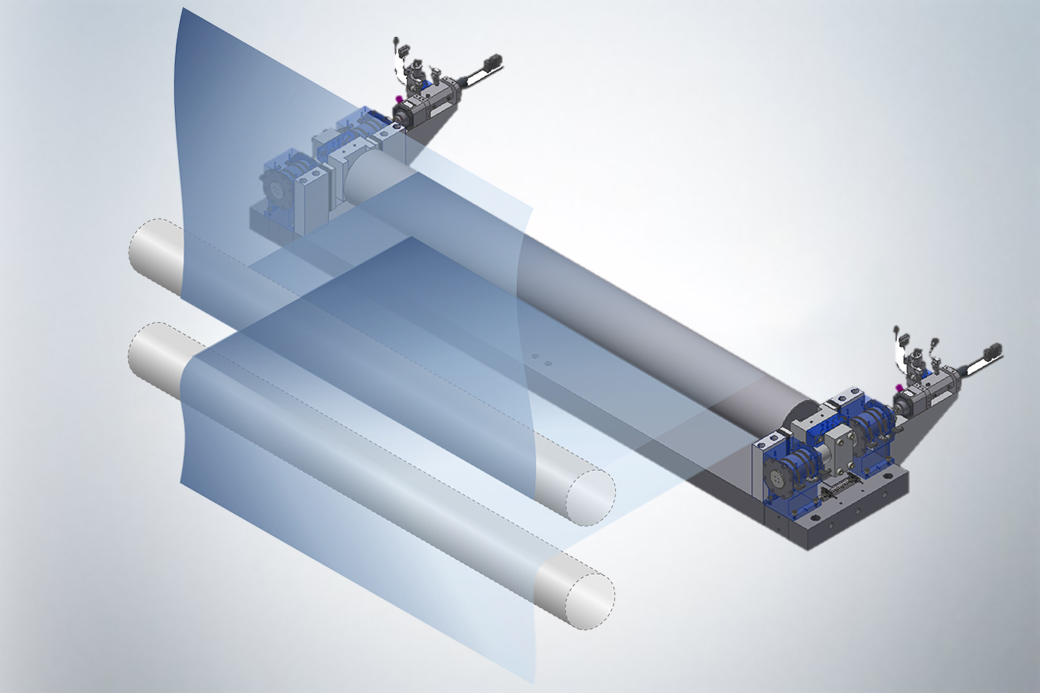

Roll-to-Roll専用の駆動制御システムです。このシステムでは、フィルム加工、印刷など各種装置の制御に必要な機能をブロック化し、パッケージ化しています。これにより、お客様の要望に応じてソフトウェアをカスタマイズすることが可能です。また、ネットワークに接続した各ノード間のデータ送受信のばらつきを極小化し、高速で高精度な同期アプリケーションを実現しています。さらに、コントローラの専用調整ツールが充実しており、高速モニターやFFT解析によって、張力変動や機械振動の周期解析が容易に行えます。遠隔モニタリングを利用して故障診断にも対応しています。

間欠塗工は、塗布開始と停止を繰り返すことで意図的に塗布しない箇所を作る方法です。電池の電極材生産においては、後工程のパッケージング方法によっては前行程で間欠塗工を用いることがあります。高品質な電池を生産するためには、塗布エッジの盛り上がり抑制や膜厚の均一性が重要です。当社では、理想的な塗布形状で連続生産を実現するために、バルブ開閉駆動コントローラ式を提供しています。このシステムでは、高応答性の確保・再現性向上のためにリニアモータ(VCM)を採用し、塗布形状維持のためにバルブ開閉をパターン駆動化できるようにしています。さらに、制御システム一式をパッケージ化することで、既存の装置にも組み込むことが可能です。また、モータの推力・位置やダイの圧力などを高速に取得してモニタリングする機能も搭載しており、条件の洗い出しにお役立ていただけます。

張力搬送制御における重要な機構のひとつ、「ダンサ」は、スプライス時の巻出し・巻取りにおける張力変動吸収など、基材搬送を安定させるための機構です。従来のダンサには薄膜素材や切れやすい素材の場合に影響を及ぼす可能性がありましたが、新型ダンサ「高精度エアダンサユニット ADU-ASシリーズ」ではその影響を極限まで低減します。水平方向直動式の採用により自重の影響を排除し、可動部にはエアベアリングを採用することで摩擦抵抗を排除しております。また、サーボ弁をアクチュエータ本体に搭載することで空気圧力の伝達遅れを低減します。圧力センサと位置センサによる高応答かつ高精度な制御などの改善を施しております。これにより、薄膜素材搬送時の張力変動の低減、巻シワや巻ズレの抑制など、搬送精度向上のための課題解決に役立ちます。

ギヤやプーリーを排除し、モータを直接ロールに取り付けましたことにより、ギヤが持つ経年劣化やクリーン化の阻害などの問題を解決。FEM解析を用いて適切なマグネット配置を行ったモータと、歪みを低減した専用のドライバを使用することで速度精度を維持し、塗装ムラや加工ズレが抑制可能になりました。