製品情報

AI搭載型 3次元追従外観検査システム「KITOV」

こんな悩みはKITOVにお任せ

- ■ 固定カメラでは検査ポイントを撮影しきれない

- ■ テクスチャーや素材特性に惑わされて検出しきれない

- ■ 仕様・工程変更や多品種少量生産について行けない

目視検査と従来の固定カメラとKITOVの比較

| 目視検査 | 従来の固定カメラ | |

|---|---|---|

| メリット | ■ 難易度の高い欠陥を短時間に検出可能 ■ 経験値により検査スキルが向上 |

■ 一品大量生産の工程で、 一定の品質と速度で検査できる |

| デメリット | ■ 検査品質が検査員の体調によりばらつく ■ 検査品質が個人差によりばらつく ■ 採用が困難 ■ スキル修得に時間がかかる |

■ 製品全面検査への対応不可 ■ 様々な形状や材質に対応が困難 ■ 小ロット多品種製造ラインには不向き |

KITOVができること!

今までの様々な課題をかかえた外観検査システムはKITOVが解決!

-

検査設定作業の

効率化 -

ルールベースと

ディープラーニング併用で

高精度検出 -

オートスキャンによる

ペンダントレスな

ロボット教示 -

ロボットアームと

複数照明で撮像能力

を最大化 -

3D検査でより

正確なデータを収集 -

優れたAIにより

柔軟な対応 -

検査機能の追加

が可能 -

小ロット

多品種に対応 -

画像データで

トレーサビリティを実現

外観検査を変える! KITOVのクオリティ

KITOVの強み

-

ハイブリッド画像処理

・ルールベースとディープラーニングの「いいとこ取り」の画像処理を実現

-

操作しやすいUI

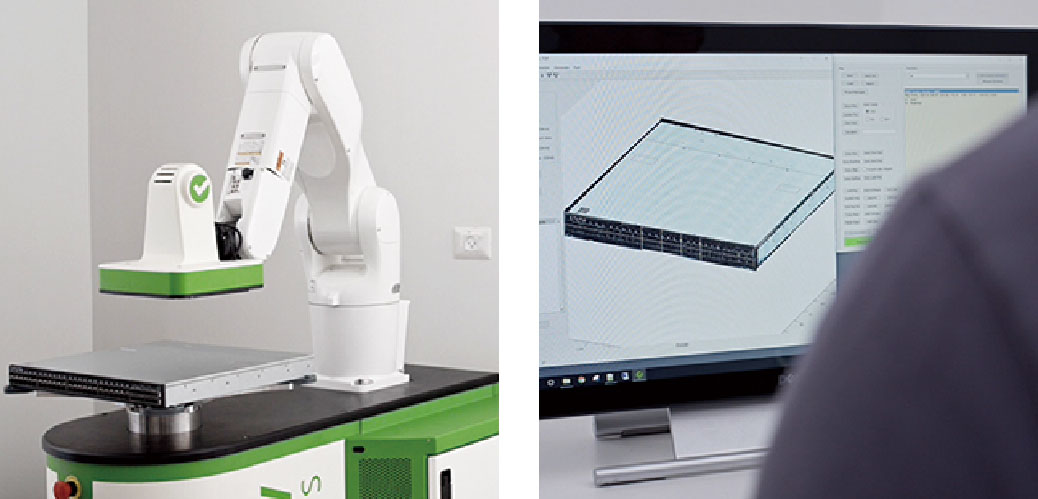

・ペンダントレスでPCからロボット教示

・タッチパネルで検査結果を確認 -

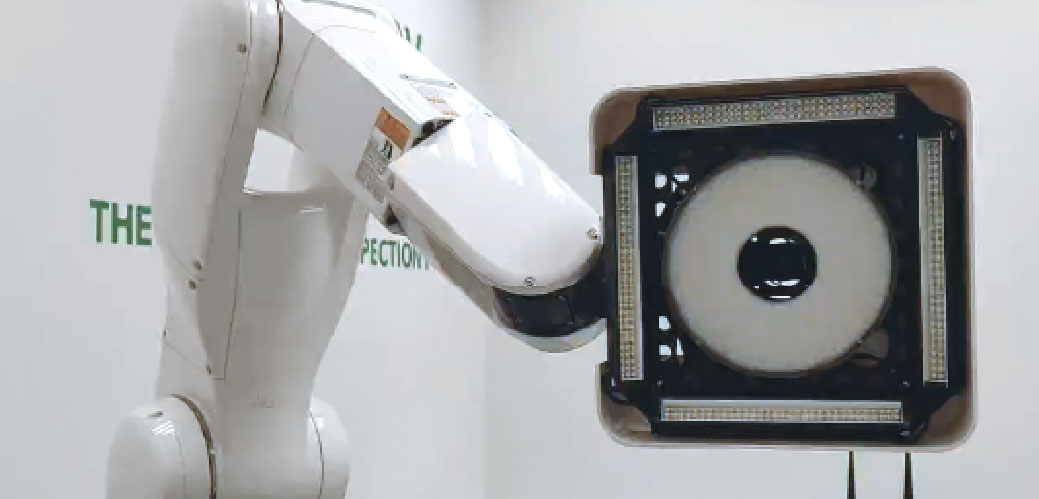

高度な撮像能力

・ロボットアームと複数照明

-

検査対象の

様々な欠陥に対応・柔軟な機能と高い汎用性

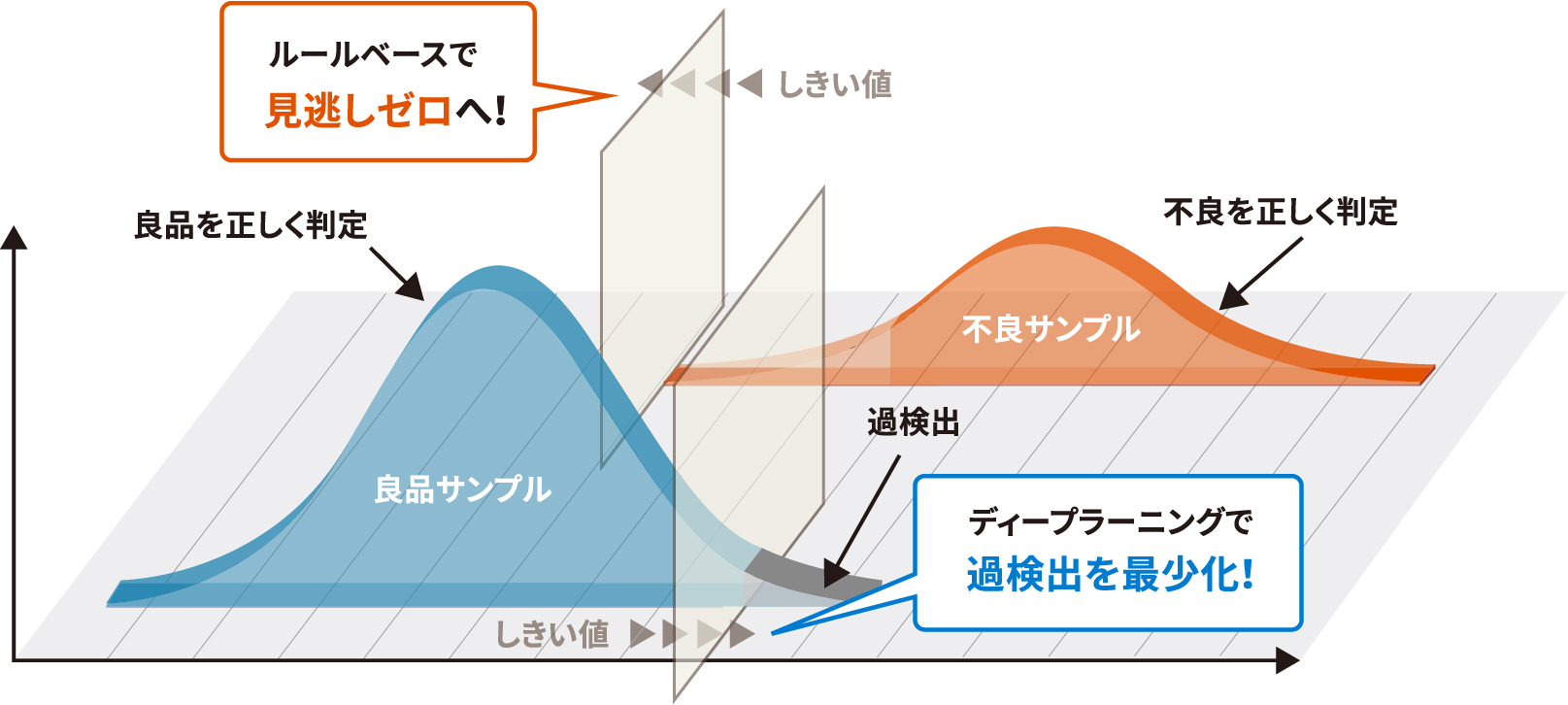

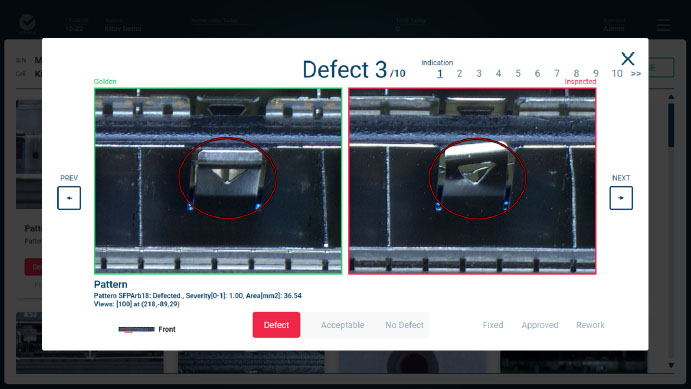

ハイブリッド画像処理

独自の画像処理によって素早く欠陥を検出

ルールベースとディープラーニングを組み合わせたハイブリット画像処理により、過検出を低減

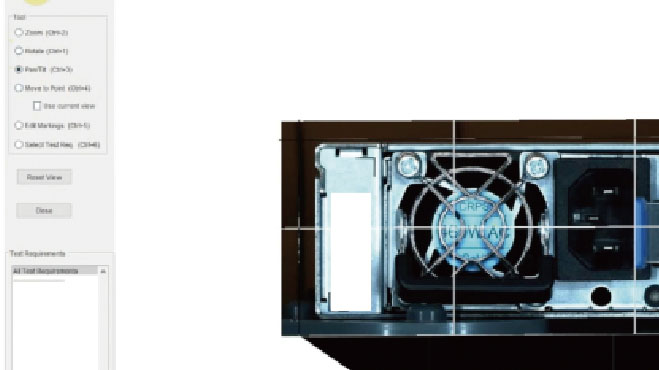

高度な撮像能力

-

■ 5つ光源を持つスマートな光学ヘッド

-

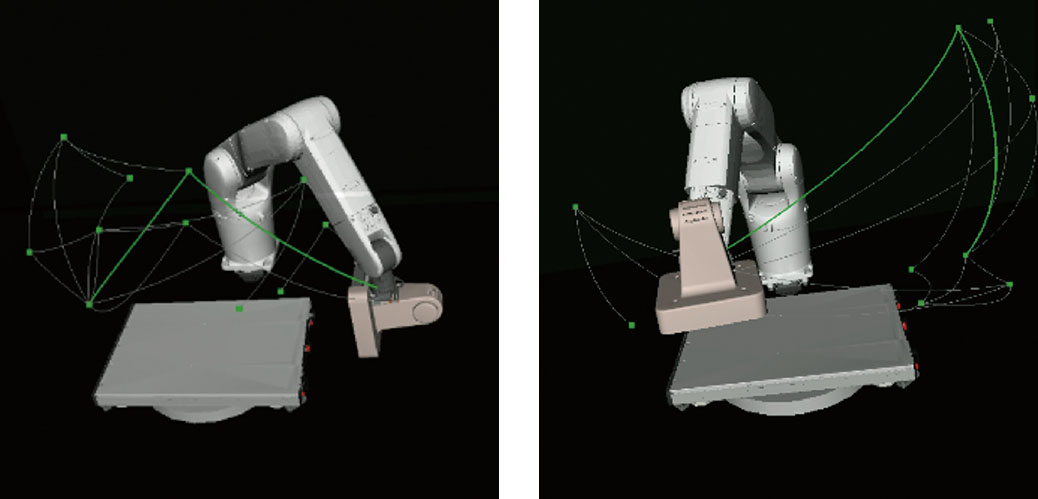

■ ロボットアームによる3D追従で効率よく撮影

簡単なティーチングで最適な撮影・チェックポイントを設定

-

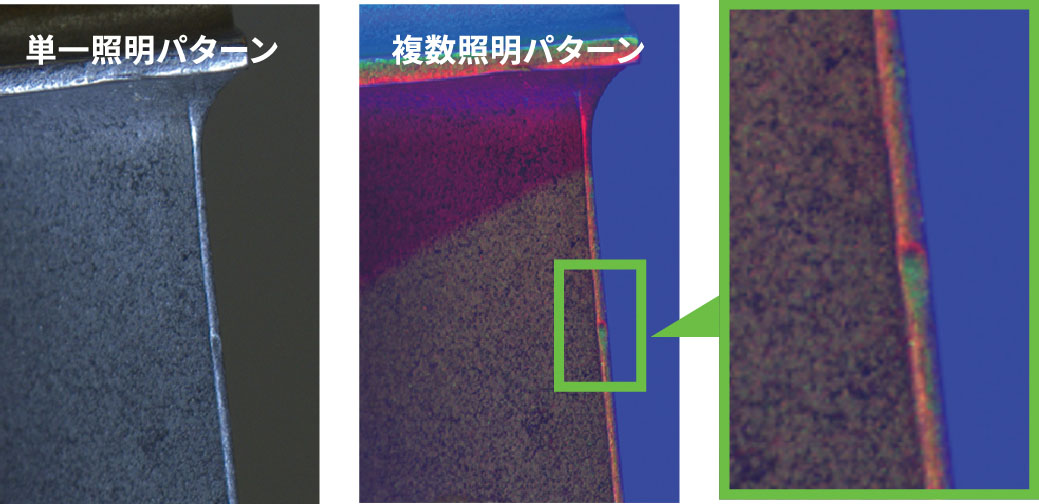

■ 複数照明パターンによる的確なショット

複数の照明パターンで撮影し異常を明確化して検出

-

■ 撮影画像の自動最適化

最も効率的な撮影経路を自動選択

操作しやすいユーザインターフェース

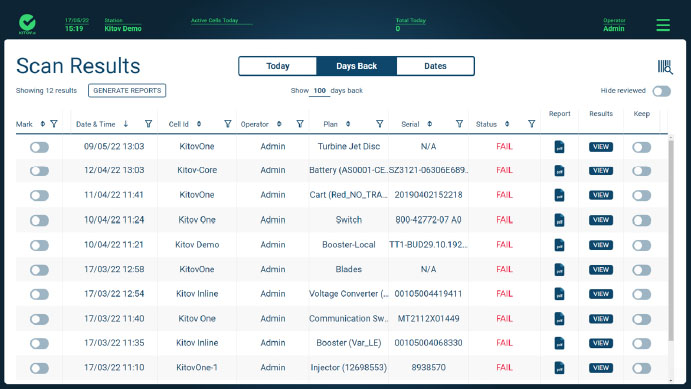

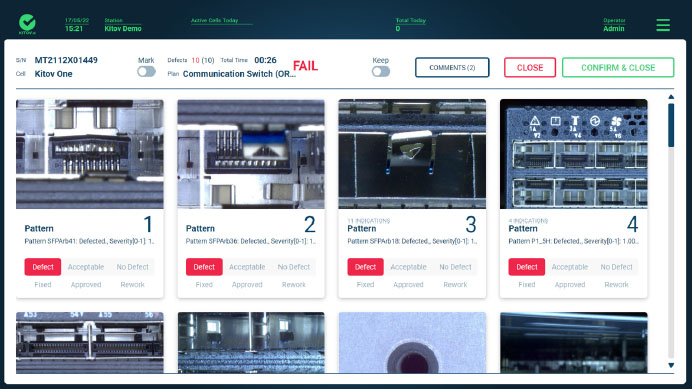

【解りやすい設定・結果表示】

-

検査結果一覧

-

欠陥個所サムネイル

-

欠陥個所詳細表示

【操作の流れ】

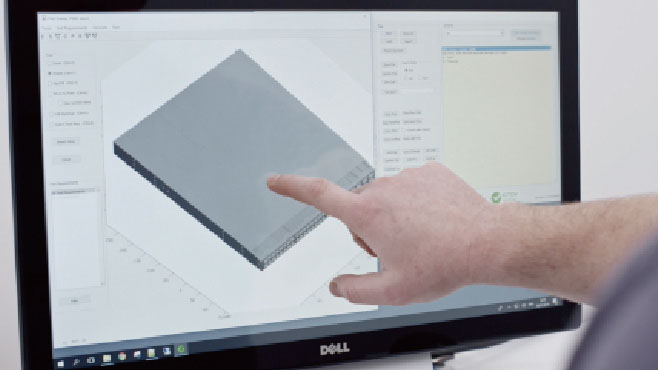

CADデータの取り込み、または3Dスキャンで製品情報を取得し画面上で必要事項を設定。

特別な知識は不要。

-

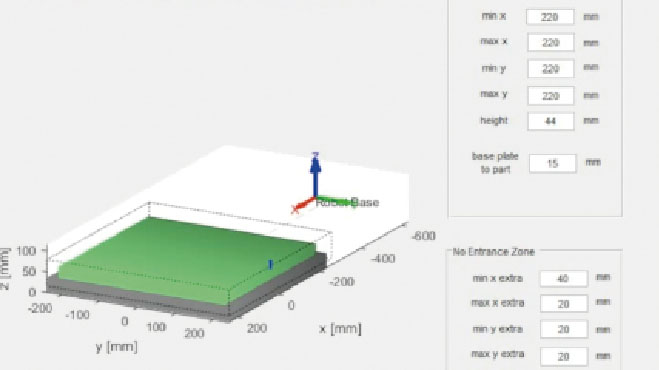

STEP13D CADをインポート

検査する製品のサイズをソフトウェア上で入力します

-

STEP23Dスキャンでデータ取り込み

良品を3Dスキャンして基本となる製品データを取り込みます

-

STEP33Dモデルの作成

取り込んだデータをもとに良品の立体画像モデルを作成します

-

STEP4検査箇所、項目を設定

検査したいポイントをソフトウェア上で指定します

-

STEP5しきい値を設定

欠陥を検出するための画像処理パラメータを設定します

-

STEP6検査スタート

自動検査を開始します

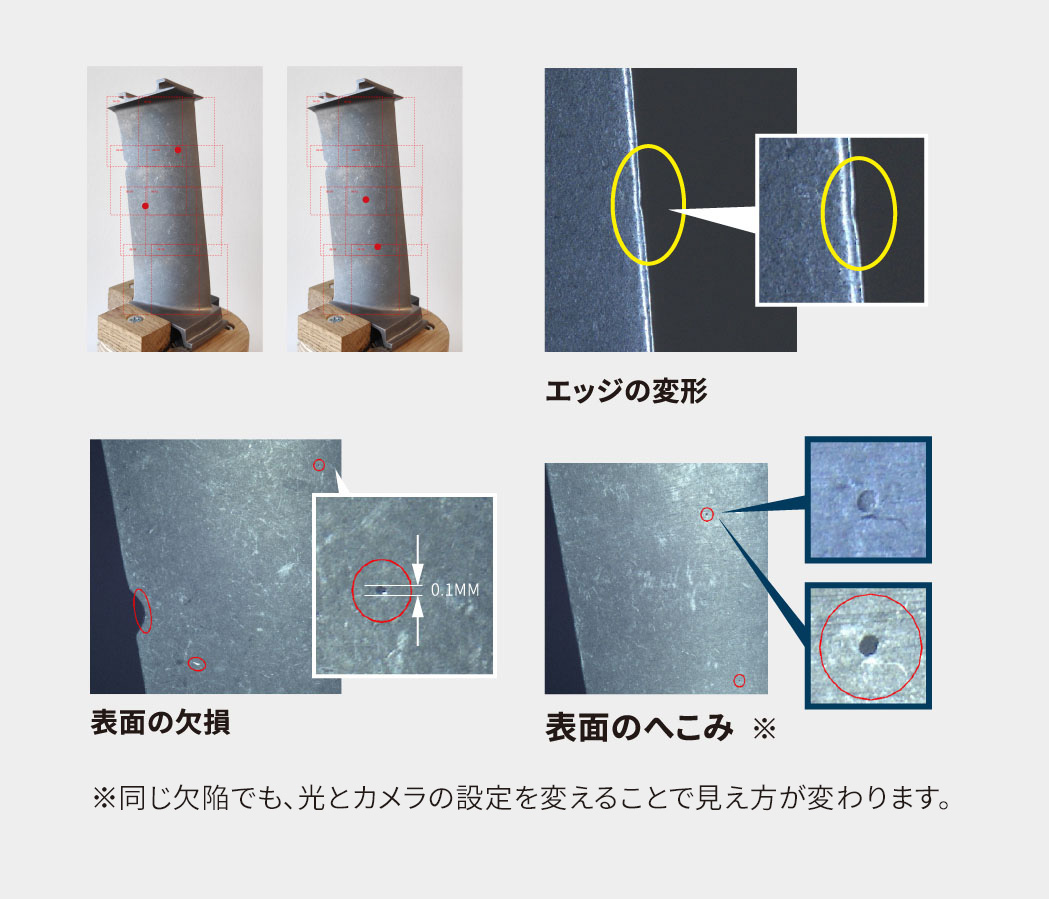

検査対象の様々な欠陥に対応

- ■ 様々な製品に対応する柔軟なソリューション

- ■ 多様な産業用途に対応して検査効率を向上

- ■ 複数パターンに対応可能

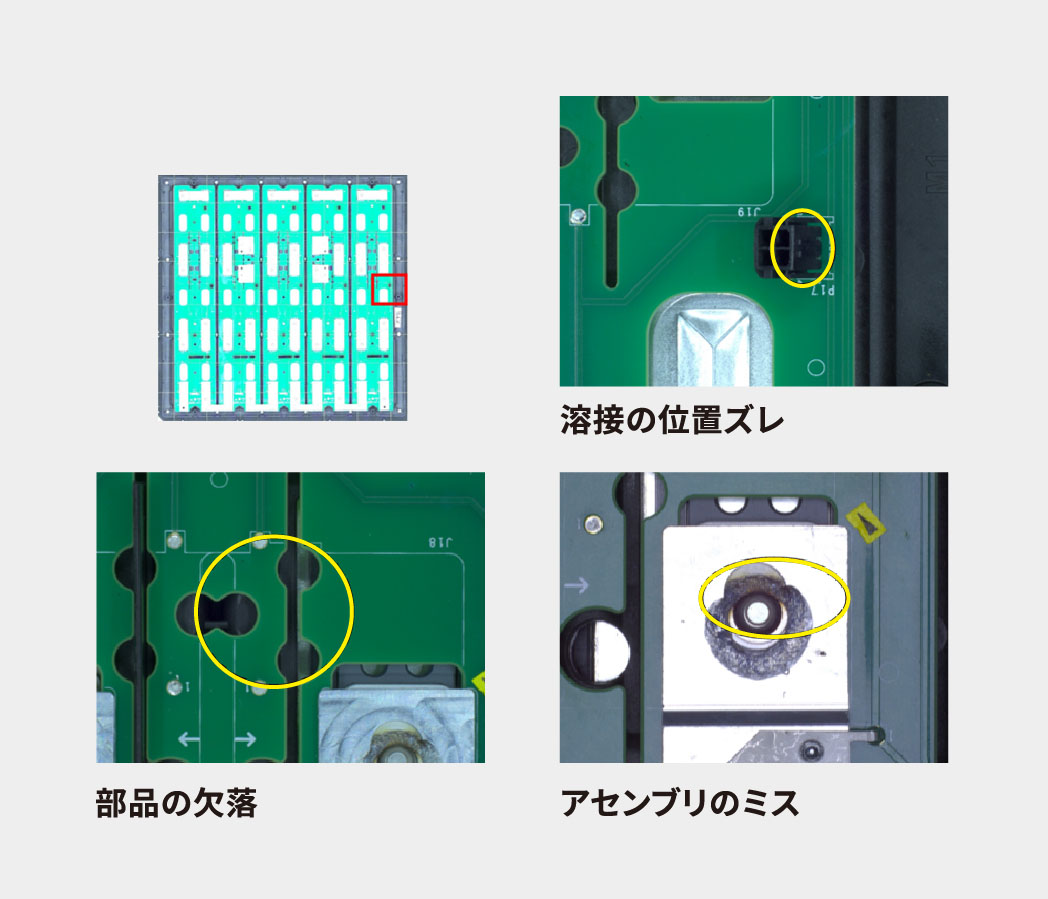

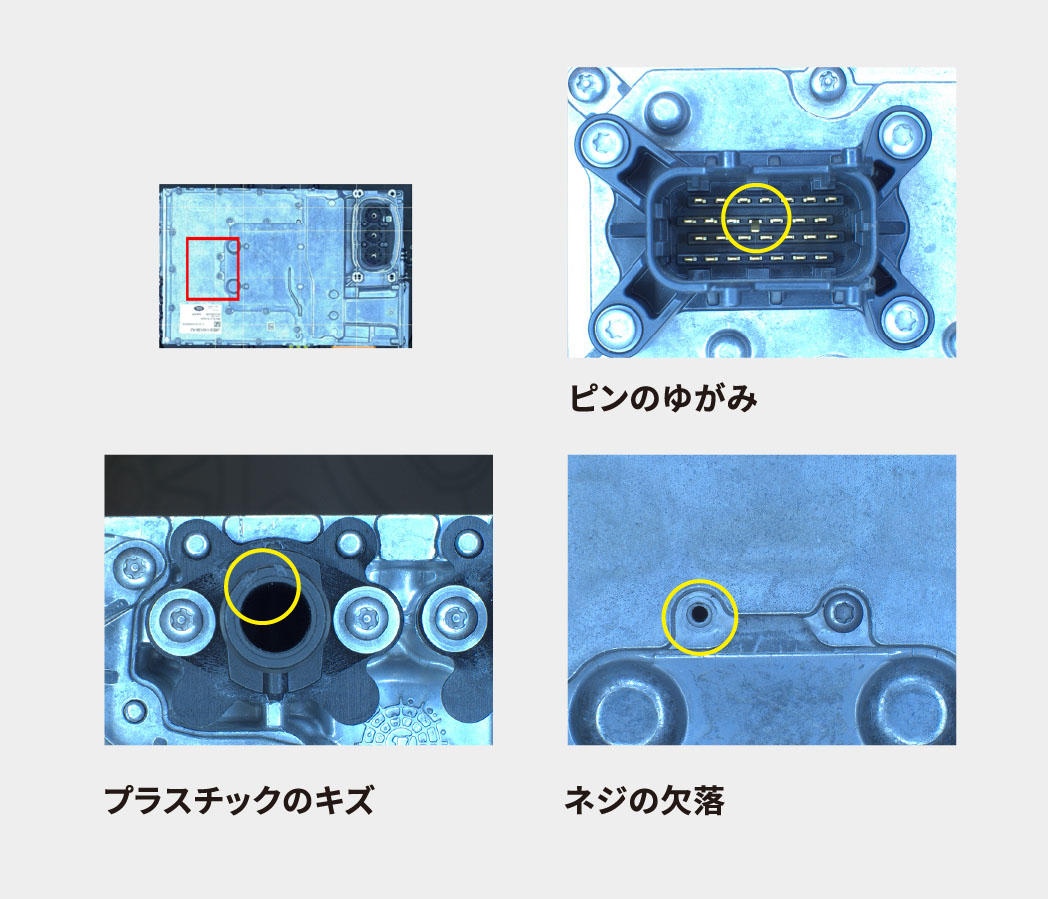

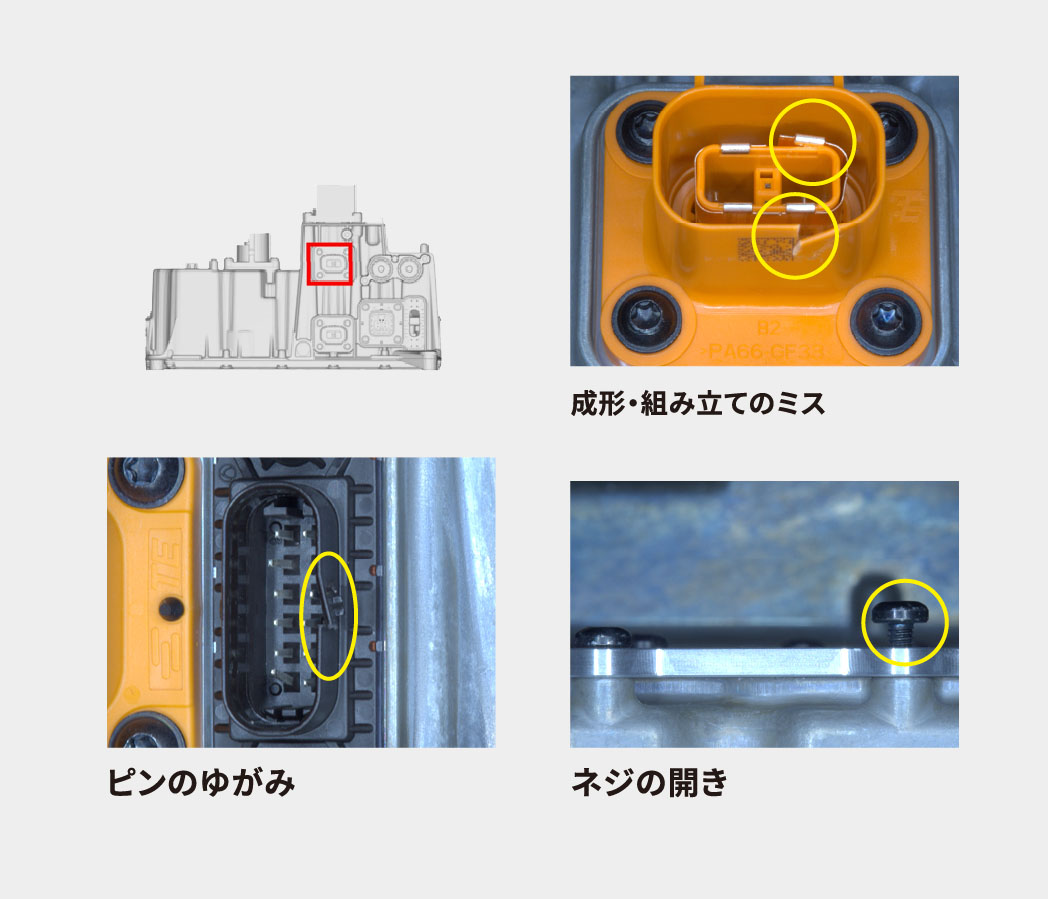

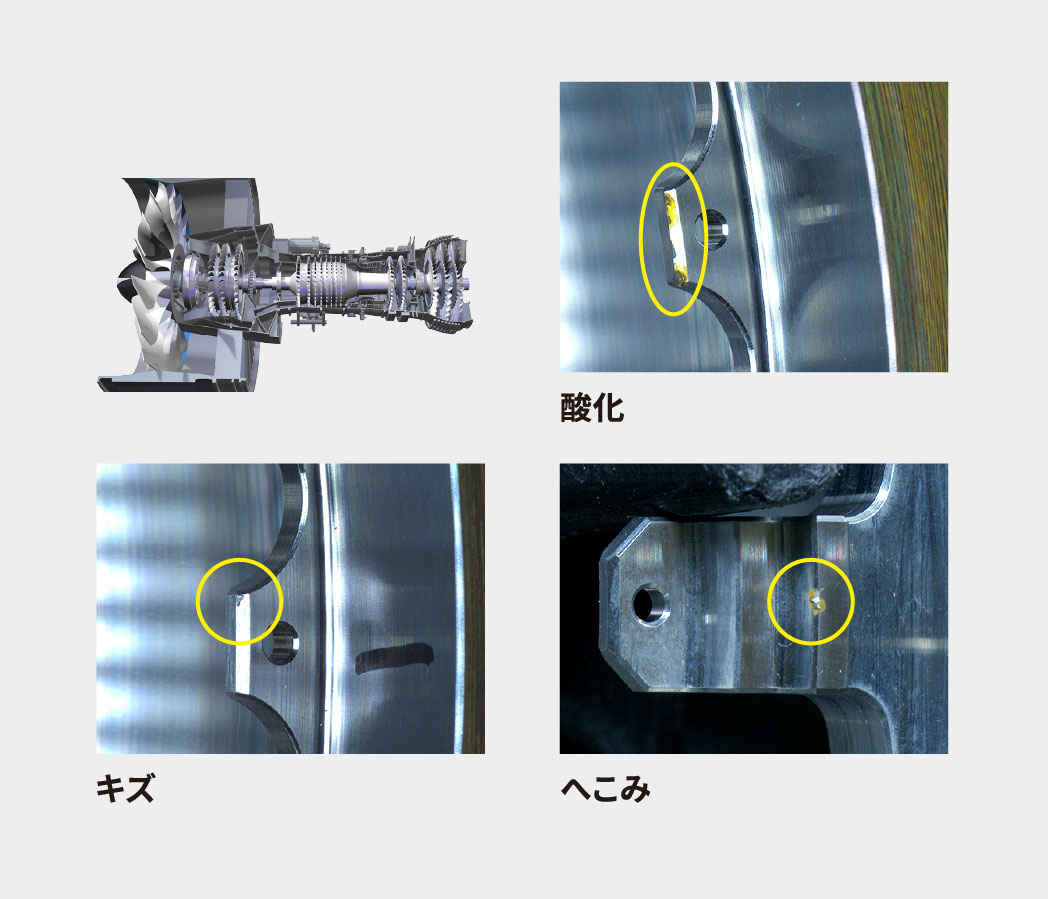

【欠陥検出事例】

-

■ サーバ

-

■ 基盤

-

■ ツールボックス

-

■ EVパワーブースター

-

■ ECパワーブースター

-

■ ジェットエンジン

-

■ ブレード

導入の流れ

-

1. 製品紹介

KITOVについて、製品と技術、

使用事例などをご紹介します。 -

2. ご相談・ヒアリング

検査要件をヒアリングし、

テスト評価の内容、方向性をご提案します。 -

3. トライアル評価

良品、不良品のサンプルをお預かりし、

伺った要件に沿って検出の可否を評価します。 -

4. n増し評価(検証数の拡張)

テスト評価が「良」の場合、検査数を増やして

データを収集、精度を確認します。

(こちらは有償にて承ります) -

5. 発注・納品

ご発注後、納入。

運用支援、保守なども

ご相談ください。

システム構成

KITOV

KITOV (回転テーブル付き)

仕様

| 外形 | W856 mm ×D1157 mm ×H1785 mm (KITOV-回転テーブル付き-参考値) |

|---|---|

| 質量 | 350 kg (KITOV-回転テーブル付き参考値) |

| 電源 | 相数 単相 電圧 AC200-15% ~AC240+10% V |

| 検出可能欠陥サイズ | 0.1mm以上 |

| 対象ワークサイズ | 直径800mm×高さ400mm以内 ※ (KITOV-回転テーブル付き参考値) |

| 対象ワーク質量 | 40kg以内(ワーク固定冶具質量を含みます) ※回転テーブルご使用の場合 |

| CMOSカメラ | 500万画素、カラー |

| 画角 | 85mm × 71mm(応相談) |

| リング型LED照明 | 白色光1台 |

| バー型LED照明 | 白色光4台 |